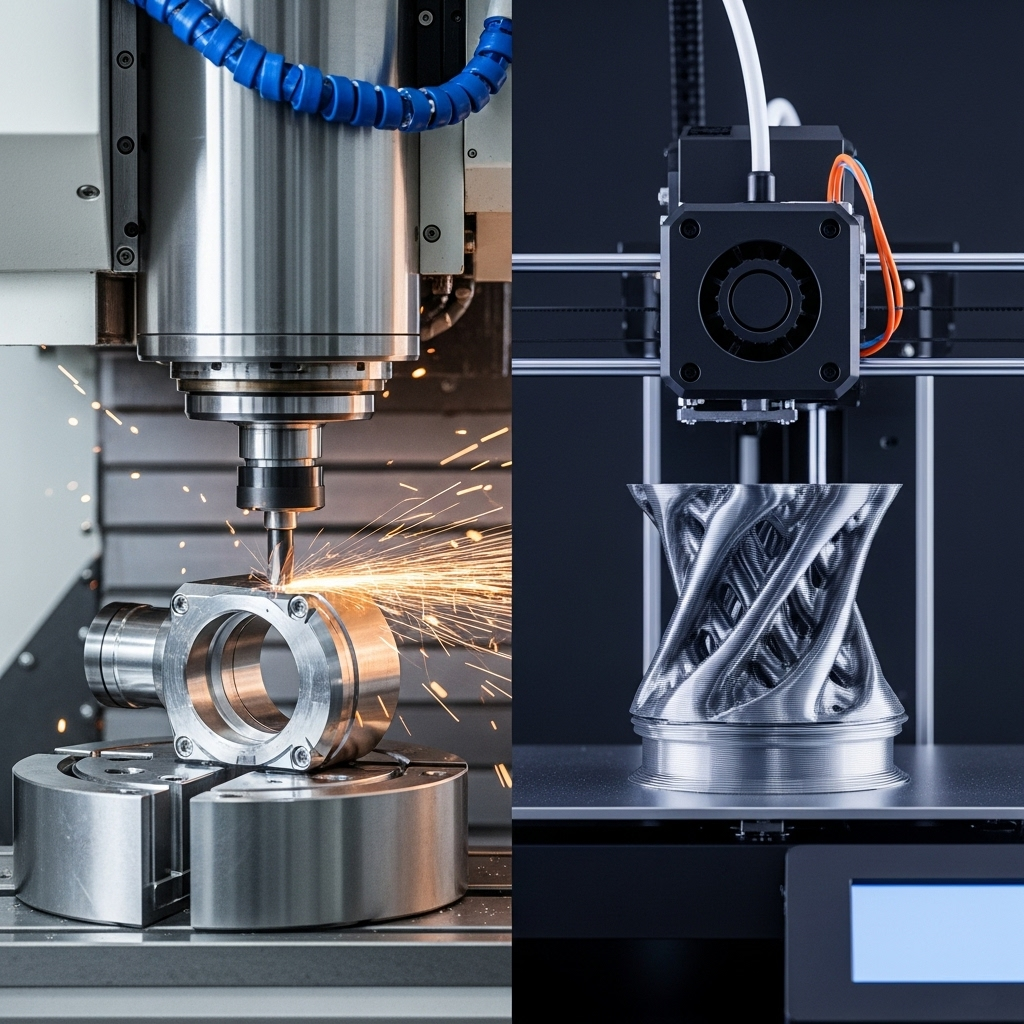

Subtraktiv vs. Additiv – der grundlegende Unterschied

Traditionelle Fertigungsmethoden arbeiten in der Regel subtraktiv: Ein Rohmaterialblock (z.B. ein Metallbarren, eine Kunststoffplatte) wird durch mechanische Prozesse wie Zerspanen (Fräsen, Drehen, Bohren, Schleifen) oder Formen (Stanzen, Biegen) in seine gewünschte Form gebracht. Dabei fällt oft ein hoher Anteil an Verschnitt an, der als Späne oder Abfall entsorgt oder recycelt werden muss. Dies führt zu Materialverlusten und erhöht die Kosten, insbesondere bei teuren Werkstoffen.

Additive Fertigung dagegen baut Bauteile Schicht für Schicht direkt aus einem digitalen 3D-Modell auf. Material wird nur dort aufgetragen, wo es wirklich gebraucht wird. Dieser Prozess minimiert den Materialverbrauch erheblich und führt zu einem enormen Effizienzvorteil, insbesondere bei komplexen Geometrien. Dies reduziert nicht nur die Materialkosten, sondern auch den ökologischen Fußabdruck der Produktion.

Flexibilität und Individualisierung: Die Stärke der additiven Prozesse

Additive Fertigung ermöglicht die wirtschaftliche Herstellung von Einzelstücken oder kleinen Serien ohne den aufwendigen und teuren Prozess der Formen- oder Werkzeugherstellung. Während im Spritzguss jede neue Geometrie die Anfertigung eines neuen, spezifischen Werkzeugs erfordert (was mehrere Wochen dauern und sechsstellige Kosten verursachen kann), kann im 3D-Druck mit wenigen Klicks in einer Software ein neues Bauteil generiert und gedruckt werden. Dies eliminiert Vorlaufzeiten und senkt die Fixkosten für Kleinserien drastisch.

Diese Flexibilität erlaubt eine bisher nie dagewesene Designfreiheit und Individualisierung. Anwendungen finden sich beispielsweise in der Medizintechnik (maßgeschneiderte Implantate, Prothesen oder kieferorthopädische Schienen), bei maßgeschneiderten Maschinenbauteilen für spezifische Anwendungen oder in der Automobilindustrie für individualisierte Innenraumkomponenten. Die Möglichkeit, on-demand zu produzieren, reduziert zudem Lagerhaltungskosten und die Notwendigkeit großer Mindestbestellmengen.

Materialvielfalt: Aufholjagd der Additiven Fertigung

Konventionelle Verfahren bieten seit Jahrzehnten eine riesige Palette an verarbeitbaren Metallen, Kunststoffen, Verbundstoffen oder Keramiken, die in ihren Eigenschaften umfassend erforscht und standardisiert sind. Der 3D-Druck holt hier jedoch rasant auf. Von Polymeren (z.B. ABS, PLA, Nylon, PEEK) über Metalllegierungen (z.B. Titan, Aluminium, Edelstahl, Nickel-Basis-Legierungen) bis hin zu Hochleistungskeramiken (z.B. Zirkonoxid, Aluminiumoxid) stehen heute zahlreiche Materialien zur Verfügung – mit jeweils unterschiedlichen Verfahren wie FDM (Fused Deposition Modeling), SLS (Selective Laser Sintering), SLA (Stereolithographie) oder SLM (Selective Laser Melting).

Die Materialentwicklung im 3D-Druck ist ein dynamisches Feld. Es werden kontinuierlich neue Materialien mit verbesserten mechanischen, thermischen oder chemischen Eigenschaften entwickelt, die spezifische Industrien adressieren und die Anwendungsbereiche erweitern. Herausforderungen bleiben jedoch die Prozessstabilität und die Standardisierung von Materialeigenschaften für additive Verfahren, insbesondere bei komplexen Metalllegierungen.

Wirtschaftlichkeit: Eine Frage der Skalierung und Komplexität

Die Wirtschaftlichkeit ist ein entscheidender Faktor, der von der Stückzahl, der Bauteilkomplexität und den Anforderungen an die Oberflächengüte abhängt. Während additive Fertigung bei Prototypen und Kleinserien (typischerweise bis zu einigen Tausend Stück, je nach Komplexität) glänzt und oft die kostengünstigere Wahl ist, bleiben klassische Verfahren bei Großserien oft günstiger. Dies liegt insbesondere an kürzeren Zykluszeiten pro Bauteil bei der Massenproduktion (z.B. im Spritzguss) und niedrigeren Stückkosten aufgrund von Skaleneffekten.

Doch gerade bei individualisierten Produkten, komplexen Ersatzteilen, On-Demand-Fertigung oder funktional integrierten Geometrien kann 3D-Druck die wirtschaftlichere Lösung sein, selbst bei mittleren Stückzahlen. Die Möglichkeit, mehrere Funktionen in einem Bauteil zu vereinen (Funktionsintegration) oder Teile zu konsolidieren, reduziert Montagekosten und Materialverbrauch, was die Gesamtkosten signifikant senken kann.

Konstruktionsparadigma: Design for Additive Manufacturing (DfAM)

Additive Fertigung ermöglicht Geometrien, die mit konventionellen Verfahren nicht oder nur sehr aufwändig herstellbar wären. Dazu gehören komplexe Hohlstrukturen, Gittergeometrien (Lattice Structures) zur Gewichtsreduzierung und Materialersparnis, oder die Funktionsintegration in einem einzigen Bauteil (z.B. Kühlkanäle innerhalb einer Form, die bei subtraktiven Verfahren nur durch mehrteilige Konstruktion realisierbar wären).

Dies erfordert jedoch ein Umdenken in der Konstruktion: Das sogenannte „Design for Additive Manufacturing“ (DfAM). Designer und Ingenieure müssen die Restriktionen und Möglichkeiten additiver Prozesse verstehen, um die Vorteile voll auszuschöpfen. Wer additiv fertigt, sollte auch additiv denken – von der Topologieoptimierung bis zur Prozessorientierung der Bauteilgestaltung. Ein traditionell für Fräsen oder Gießen optimiertes Bauteil wird selten die volle Leistung einer additiven Fertigung entfalten können.

Fazit: Kein Entweder-Oder – sondern das Beste aus beiden Welten

Additive Fertigung ersetzt nicht zwangsläufig traditionelle Methoden, sondern ergänzt sie sinnvoll und eröffnet völlig neue Möglichkeiten. In vielen Industrien wird die Hybridfertigung – also die strategische Kombination aus subtraktiven und additiven Prozessen – zur Schlüsselstrategie. Beispielsweise können 3D-gedruckte Rohlinge anschließend präzisionsgefräst werden, um engste Toleranzen zu erreichen.

Die Wahl der richtigen Fertigungstechnologie hängt stark von den spezifischen Anforderungen des Bauteils, der Stückzahl, den Materialeigenschaften und den Kosten ab. Ein tiefes Verständnis beider Welten ist entscheidend, um optimale Ergebnisse zu erzielen.

AM Worx unterstützt Sie dabei, die richtige Technologie für Ihre Anwendung zu finden und die Potenziale additiver und hybrider Fertigungsstrategien optimal zu nutzen – kompetent, partnerschaftlich und lösungsorientiert.